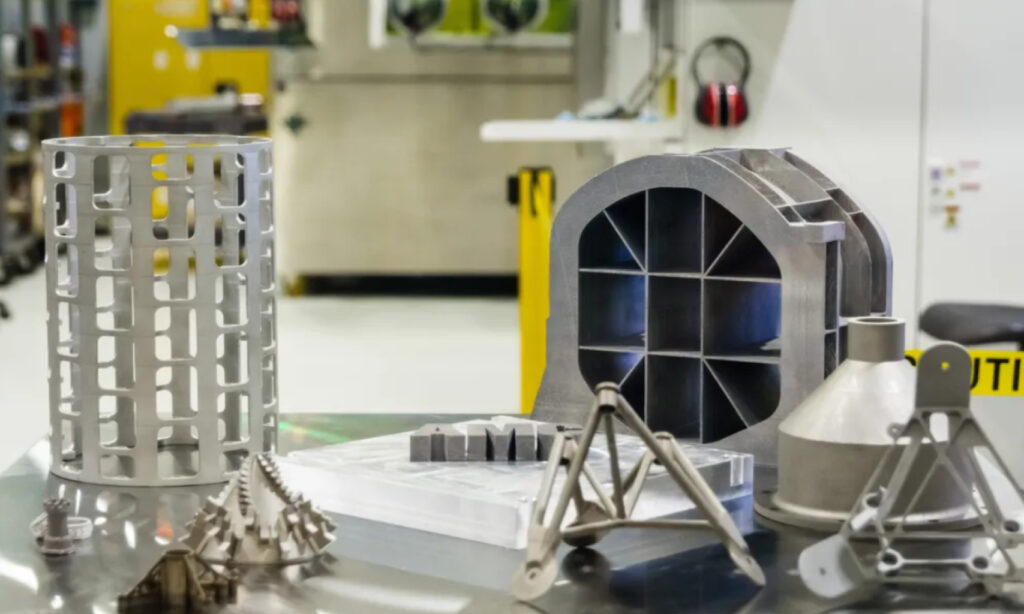

La technologie additive permet de concevoir des produits qui répondent aux demandes du marché et aux besoins des entreprises en termes de productivité et de durabilité, tout en forçant à une réflexion « inversée » sur les formes et les fonctions. Parce qu’elle impose une grande créativité par rapport aux procédés dits classiques, elle est de ces technologies à même de « pousser » le design dans l’entreprise. Un potentiel qui n’a pas échappé aux designers présents lors de notre visite chez AnyShape.

Lorsqu’AnyShape est créée par Bertrand Herry et Roger Cocle en 2016, on est déjà bien loin de l’effet “waouw” suscité lors de débuts de la technologie additive en Wallonie. Il y a 20 ans, les premières imprimantes actives en Europe ont permis au Centre de Recherche Sirris et à la KUL de développer leurs compétences pour sensibiliser l’industrie et lui permettre de développer sa propre plus-value.

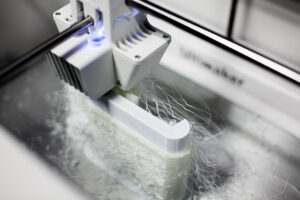

Pour faire court, la fabrication additive désigne l’ensemble des procédés permettant de fabriquer, par ajout de matière, un objet physique à partir d’un objet numérique. Ils se différencient, d’une part, par la manière de déposer les différentes couches de matériaux et de les consolider (fusion, frittage, polymérisation…) et, d’autre part, par les matériaux utilisés : les principaux matériaux pour l’industrie (métal, polymères, céramique) sont utilisés sous forme liquide (résine photosensible), de poudres, de rubans ou de fils1.

L’intérêt est grandissant mais une brique technologique est manquante entre les laboratoires et les besoins industriels. Pour la compléter, AnyShape se choisit un axe stratégique : celui d’une production additive en série qui répondra aux demandes de l’aérospatial, de la défense, de l’automobile et, plus tard, Covid aidant, du domaine médical. Ces domaines de pointe offrent également un haut niveau de service à des clients plus “petits” ou issus de domaines plus “classiques”.

Concevoir “pour” l’additive

L’organisation interne de l’entreprise repose notamment sur le design : le challenge de l’impression 3D réside en effet dans la manière d’optimiser des pièces ou produits, nouveaux ou existants, au regard des opportunités offertes par la technologie en trois dimensions et des règles imposées par celles-ci. Ceci, dès la conception. Performance, fonctionnalité et caractéristiques techniques sont étroitement liées à la capacité de définir et de mettre en œuvre une méthodologie du design “pour” l’additive. Par le design, on peut dévoiler tout le potentiel de la technologie additive.

« Si l’étape de design est négligée, on pénalise la technologie additive. »

— Olivier Rigo, Program Manager additive manufacturing – Sirris

Du point de vue des entreprises, la méconnaissance de la technologie engendre beaucoup de questions, parmi lesquelles celle du screening des opportunités : comment identifier les pièces qui gagneraient à être repensées ? Une raison suffisante, pour Wallonie Design et Agoria, de réunir designers et entreprises autour du thème “Design & Additive Manufacturing” le 14 juin dernier.

« Une question sensible freine le recours à la technologie additive : comment, devant un ensemble de pièces, identifier celles qui gagneraient à être repensées, “re-designées”, à la lumière des opportunités offertes par l’additive manufacturing ? C’est là tout l’enjeu de réunir designers et entreprises pour faire émerger des collaborations autour de l’additive. »

— Bertrand Herry, CEO – AnyShape

Comme c’est le cas pour d’autres métiers de l’industrie, l’additive greffe de nouvelles compétences aux métiers du design. Les forces du designer en fabrication additive sont multiples : à la fois, concepteur, conseiller et orchestrateur, son rôle est central sur une chaine de valeur globale où il doit s’adapter et tenir compte de l’ensemble des étapes, en ce compris la post-production car les pièces produites se suffisent rarement à elles-mêmes.

C’est parce que l’additive force à une réflexion “renversée” sur les formes et les fonctions et qu’elle permet une grande créativité par rapport à des procédés classiques qu’elle apparait comme un terrain propice pour les designers. En outre, les méthodes du design, centrées sur une recherche de globalité, d’interdisciplinarité et de projection dans l’usage, sont des atouts indéniables pour tirer parti de cette technologie caractérisée par une ouverture à un large champs des possibles.

L’AM – comme on l’appelle sur le terrain – fait appel à des compétences techniques, à commencer par la conception CAO-CAD2, bien connue des designers. Elle est aussi liée à d’autres technologies de l’industrie 4.0.: le big data, la maintenance prédictive, la réalité virtuelle, la réalité augmentée, l’intelligence artificielle… autant de technologies du digital et du numérique que les designers peuvent s’approprier ou approfondir pour donner de la valeur au service apporté à l’entreprise.

Du point de vue des pratiques, le recours à l’AM prend différentes formes. Bien que la plupart des entreprises recourent principalement à l’additive pour du prototypage, une des tendances majeures des dernières années, soulignée par Agoria dans une étude de 2018, est la transition vers l’usage de la technologie pour la production de pièces 3D finies3.

Un écosystème wallon de la 3D

Etant donné l’étendue des compétences en Wallonie, s’intéresser à la fabrication additive en tant que designer offre une grande ouverture en termes de collaborations. Se sont en effet développées sur le territoire des compétences de production qui dépassent de loin le stade de la découverte.

En tant que Centre collectif de Recherche, Sirris, dont les implantations sont étendues en Wallonie et en Flandre, prend aujourd’hui davantage un rôle de support. Son rôle consiste à supporter les entreprises actives ou désirant approcher la technologie, en augmentant les capacités de l’AM afin de pouvoir également répondre à des problématiques liées à de nouveaux domaines d’application. Sirris vérifie la pertinence de l’AM pour ces nouveaux domaines ou applications, via des proofs of concepts. Ses spécialistes valident alors l’usage de la technologie en garantissant la qualité des pièces produites grâce à des outils et équipements spécifiques : machines AM instrumentées, laboratoire d’analyses poudres et matières orientées AM, L’entreprise ou son designer peuvent y tester la technologie et la valider. À titre d’exemple, des actions de simulation permettent de limiter les risques encourus dans la conception d’une pièce ou encore de vérifier son adéquation à un environnement et, in fine, à réduire les coûts.

« Nous nous concentrons, d’une part, sur l’exploitation de données recueillies lors de la production, qui constitue un énorme potentiel d’optimisation du procédé et, d’autre part, sur l’ouverture de l’additive manufacturing à de nouveaux domaines d’application dans notre industrie belge, par le biais, par exemple, de développements et validations de nouveaux matériaux (matériaux pour l’électrification : conducteurs, matériaux magnétiques… »

— Olivier Rigo, Program Manager additive manufacturing – Sirris

Les centres de formation proposent des formations spécifiques ou grand public. Technocampus, par exemple, à Liège et à Charleroi, proposent une diversité de formations par secteur, de la plasturgie à au biomédical, et par technologie, de la 3D plastique à la 3D métal, en passant par les polymères et la céramique.

Une bonne matière, c’est essentiel pour convaincre l’industrie : les entreprises wallonnes ont compris qu’en menant une politique de R&D soutenue et en garantissant des produits 3D de qualité (bonne densité, rugosité de surface optimisée, bonne réponse mécanique, bonne répétabilité…), elles pouvaient séduire des clients exigeants dans des secteurs de pointe. Ainsi, parmi d’autres acteurs wallons spécialisés, AnyShape a internalisé la quasi-totalité de la chaine de valeur (bureau de design et engineering pour la sélection des matériaux, production, matériel nécessaire au post-process, installations de contrôle et de testing qualité) afin de permettre la mise au point de ses propres paramétries tandis que Cerhum se positionne sur le secteur de la santé avec des implants dentaires et osseux en céramique.

« Sur base des paramètres standards fournis par le fabricant de machines, nous avons affiné notre expertise de la paramétrie, c’est-à-dire de comment la poudre va être transformée en matière. AnyShape propose des matériaux d’une excellente densité et la qualité des pièces finies permet de s’affranchir de certaines étapes de post-production et, donc, de réduire les coûts. »

— Bertrand Herry, CEO chez AnyShape

Parmi ces acteurs wallons, on retrouve aussi les fédérations d’entreprises qui soutiennent et promeuvent les technologies qui révolutionnent le paysage industriel. Agoria, par exemple, met en relation étudiants et entreprises au travers du challenge Additive is Addictive. Enfin, les fablabs disposent d’un outillage certes plus modeste que les grands joueurs mais tout à fait adapté au prototypage.

Les atouts de la fabrication additive

L’AM est connue pour optimiser les flux de production. Concrètement, voici quelques-uns de ses atouts, dont peuvent tirer parti designers et entreprises.

- Une liberté de design (forme, poids, structure), soit la possibilité de faire des choses qu’on ne peut pas faire de façon conventionnelle.

- Une approche orientée business case : étape préalable pour envisager la production en pré-série tout en ayant pensé l’application.

- La possibilité de se passer d’outillage, et tout de même accéder à des prototypes fonctionnels ou même des pré-séries sans investir dans des moules.

- Après itération et prototypage, la possibilité de figer le design en AM et d’aller ensuite vers une production industrielle en injection ou autre tout en l’ayant pensé ainsi dès le départ.

- L’adaptation en cours de route à coût réduit (et donc une certaine flexibilité dans les aller-retours entre ce qui est couché sur le papier et ce qui est testé), soit une boucle itérative perpétuelle.

- La durabilité : on utilise uniquement la poudre dont on a besoin, peu de consommation d’énergie, beaucoup de projets d’étude en cours sur recyclage des poudres et fabrication de poudre au départ de déchets.

- Le just in time, ou la capacité de disposer d’une pièce fonctionnelle en quelques jours.

- Une politique de zéro stock et de production on demand, notamment sur les pièces de rechange.

- Une production (re-)localisée.

- Un archivage numérique (l’AM est d’ailleurs une technologie quasiment 100% numérique).

Vous êtes designer et l’additive vous intéresse ? Vous êtes une entreprise et vous recherchez un designer compétent en additive ?

Contactez Wallonie Design : emilie.parthoens@walloniedesign.be

Notes :

1. Procédés de fabrication, développement du marché, écosystème belge… Pour en savoir plus, lisez cet article complet réalisé par Digital Wallonia : “Fabrication additive. Technologie émergente à fort potentiel pour la Wallonie”, 11 août 2021 : à lire ici

2. Logiciel qui permet de concevoir, de tester virtuellement – à l’aide d’un ordinateur et des techniques de simulation numérique – et de réaliser des produits manufacturés et les outils pour les fabriquer.

3. “Additive Manufacturing et industrie : où en est-on concrètement ?”, Agoria, 30 mars 2018 : à lire ici

Article rédigé par Emilie Parthoens,

avec le soutien du Fonds européen de développement régional.